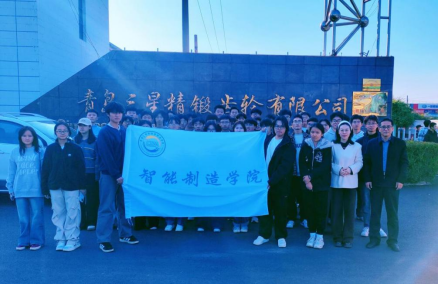

为深化产教融合,搭建理论与实践的桥梁,帮助新生建立专业认知、明晰行业发展方向。2025年11月5日,我院2025级机械设计制造及其自动化专业、智能制造工程专业学生在宋杰、崔丽、戚洪峰、张秀秀、陈艳等老师的带领下,赴青岛三星精锻齿轮有限公司开展认知实习活动。企业总经理张总及技术骨干刘工、徐工全程热情接待并提供专业指导。

青岛三星精锻齿轮有限公司是由青岛精锻齿轮厂整体改制成立的新公司,原建于1976年,是中国国内最早采用精锻工艺生产齿轮的专业化企业,是青岛市高新技术企业和全国优秀锻造工艺样板企业。主要产品是精锻汽车和工程机械驱动桥差速器齿轮。多年来,企业保持以先进的工艺、优良的品质和完整的齿轮品种体系,给国内外大型汽车、工程机械厂家提供配套公司占地面积15万平方米,建筑面积3万多平方米,拥有进口设备OF-400泠锻摆辗机、玛格KS-42直锥齿轮磨齿机、玛格KP-42直锥齿轮测量机、ZFTK50010铣齿机、ZSTZ磨齿机、Sodic A50R五轴电火花机床和国产YK7236数控磨齿机、300~1600吨大型压力机、SZ500锥齿轮测量机3204B齿形齿向检测仪、连续式渗碳淬火生产线等重点设备40余台。产品包括精锻差速器齿轮、精密圆柱齿轮、汽车变速箱同步齿环、传动轴、精密锻件、气液减振器等类型,精锻差速器齿轮近三百种,覆盖国内绝大多数车型。

实习伊始,张总为师生作专题分享。他从企业发展历程、核心产品体系、技术创新成果三个维度展开,结合“从濒临倒闭到行业领军”的转型故事,生动诠释了“精于工、匠于心”的企业精神。当谈到数字化转型成果时,张总重点介绍了AGV自动转运车、智能桁架机械手在生产中的应用,让学生们直观感受到传统制造业向“智能制造”升级的蝶变历程。

在刘工和徐工的分组带领下,学生们有序进入驱动桥齿轮数字化车间进行实地观摩。车间内,数控滚齿机、高效磨齿机、全自动超声波清洗机等先进设备高速运转,齿轮坯件经多道精密工序加工后,通过智能传送带精准输送至检测环节。刘工指着正在作业的生产线向学生们讲解,同时结合机械制图、材料成型等专业知识,解析了精锻齿轮在热处理、精度检测等关键环节的技术要求。徐工则针对学生提出的“齿轮加工误差控制”“自动化设备维护” 等问题进行细致解答,现场互动氛围热烈。

实习过程中,带队老师们始终伴随学生左右,引导大家将课堂所学的机械原理、智能制造技术等知识与生产实际相对照。宋杰老师在现场教学中强调:“认知实习的价值在于打破书本与产业的壁垒,希望同学们能关注生产流程中的细节创新,培养工程思维。”同学们纷纷拿出笔记本记录关键技术参数,用手机拍摄设备结构细节,展现出浓厚的求知欲。

此次认知实习让学生们走出课堂、走进产业一线,不仅直观了解了精锻齿轮的全流程生产工艺,更深刻体会到智能制造技术在现代制造业中的核心价值。“原来课本上的‘自动化生产线’在实际生产中是这样运作的,刘工讲解的齿轮精度检测方法让我对公差配合知识有了全新理解,”智能制造工程专业新生深有感触地说。

作为工科人才培养的重要环节,本次认知实习是我校深化校企合作的生动实践。通过搭建企业实践平台,有效帮助新生建立了专业认知、明确了学习目标。未来,学校将继续加强与青岛三星精锻齿轮有限公司等行业标杆企业的合作,在课程共建、实训基地建设等方面开展更深层次的探索,为培养更多具备实践能力和创新精神的高素质工程技术人才奠定坚实基础。

(通讯员:智能制造学院 陈敏军)